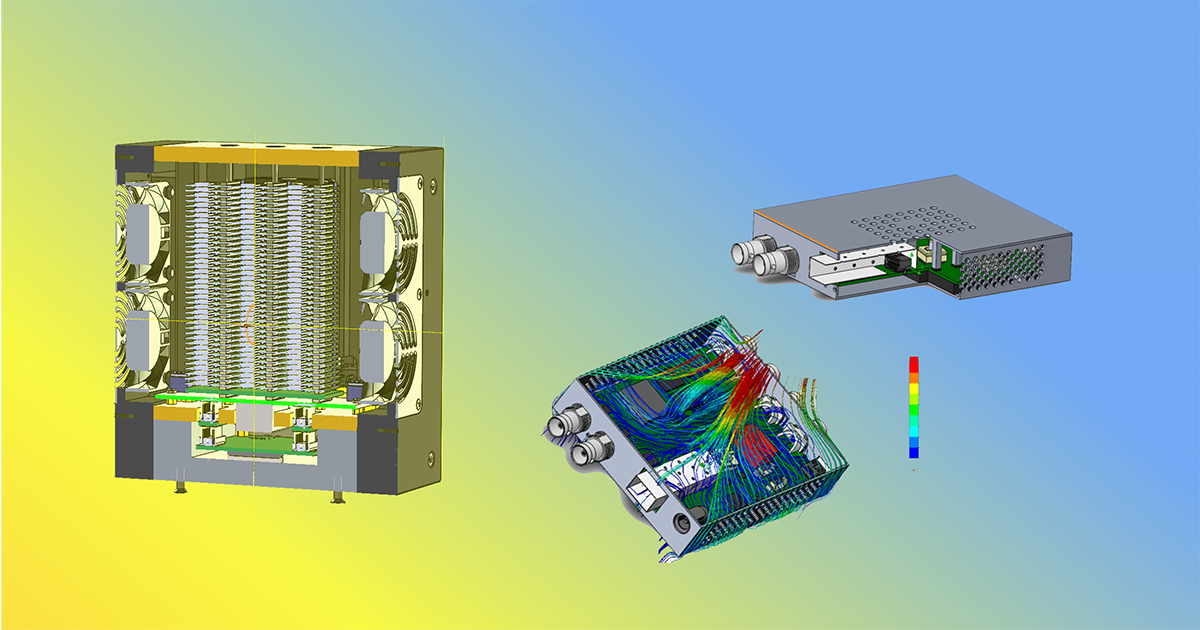

مع تزايد تعقيد المنتجات الإلكترونية، تزداد الحاجة إلىبناءات حاوية معقدةلم تكن أبدًا أفضل من ذلك. هذه العلب لا تقتصر على حماية المكونات الداخلية فحسب، بل تُمكّن من أداء الوظائف، والإدارة الحرارية، والعزل البيئي، وتصميم واجهة المستخدم.

غالبًا ما تتضمن العلب المعقدة دمج أجزاء ومواد متعددة، بما في ذلك البلاستيك المصبوب بالحقن، والألمنيوم المُشَكَّل باستخدام الحاسب الآلي، وحشوات السيليكون، أو حتى إطارات سبائك المغنيسيوم. قد تتميز التصاميم بتصنيفات حماية عالية، ودروع EMI، ومقاومة للصدمات، أو هياكل لتبديد الحرارة - وكلها تتطلب هندسة دقيقة ومراقبة دقيقة للإنتاج.

تبدأ عملية تطوير العلبة بـDFM (التصميم من أجل القدرة على التصنيع)تحليل لضمان متانة وفعالية ميزات مثل الملاءمة المفاجئة، ورؤوس البراغي، والمفصلات الحية، وأنظمة التهوية. يُعد تحليل تراكم التفاوتات أمرًا بالغ الأهمية، خاصةً عند تجميع قطع ذات معدلات انكماش أو سلوكيات مواد متفاوتة.

لتحقيق أهداف الأداء والجمال، قد يطبق المصنعون أنواعًا مختلفة من التشطيبات السطحية مثل:

طلاء المسحوق أو الأكسدة للمعادن

طلاء الأشعة فوق البنفسجية أو النقش بالليزر على البلاستيك

طباعة الشاشة الحريرية أو التامبو للعلامات التجارية والأيقونات

تتضمن بروتوكولات اختبار الهياكل المعقدة عادةً اختبار مقاومة الماء IPX، واختبارات السقوط/الصدمات، والدوران الحراري، والتحقق من الملاءمة. تضمن هذه البروتوكولات أداءً موثوقًا للهيكل في ظروف الاستخدام الفعلية.

قد يشمل التجميع النهائي دمج شاشات اللمس، وتوجيه الكابلات، وواجهات الأزرار، وأنظمة العزل. والنتيجة النهائية منتجٌ لا يقتصر على مظهره الأنيق فحسب، بل يتحمّل أيضًا المتطلبات المادية والبيئية - إذ يُعدّ بناء الهياكل المعقدة خطوةً أساسيةً في إطلاق الأجهزة الإلكترونية عالية الأداء.

وقت النشر: ١٩ يونيو ٢٠٢٥