Op it mêd fan prototypeproduksje binne CNC-ferwurking en silikonfoarmproduksje twa faak brûkte techniken, dy't elk ûnderskate foardielen biede basearre op 'e behoeften fan it produkt en it produksjeproses. It analysearjen fan dizze metoaden út ferskate perspektiven - lykas tolerânsjes, oerflakteôfwerking, deformaasjeraten, produksjesnelheid, kosten en materiaalkompatibiliteit - jout weardefolle ynsjoch foar it selektearjen fan 'e juste technyk.

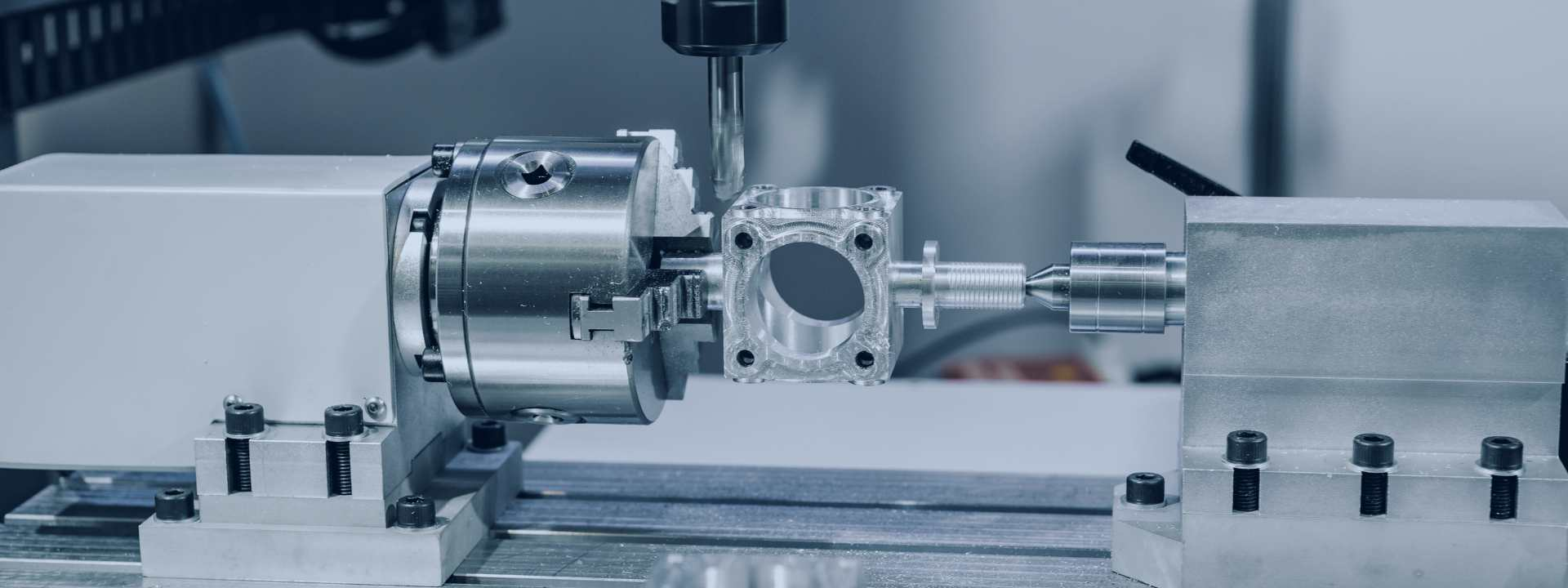

Produkttolerânsjes en presyzje:

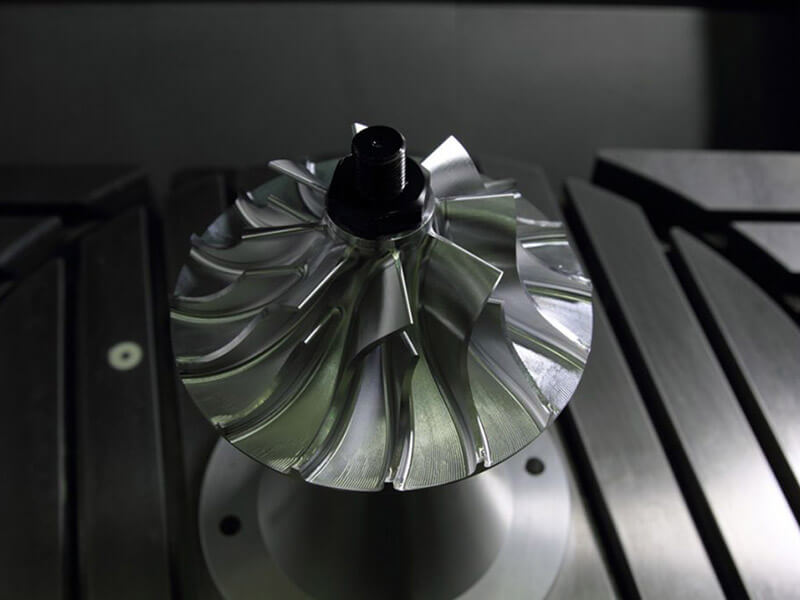

CNC-ferwurking stiet bekend om syn hege presyzje, mei tolerânsjes sa lyts as ±0,01 mm, wêrtroch it de ideale kar is foar komplekse geometryen of ûnderdielen dy't detaillearre krektens fereaskje. Dit is foaral wichtich foar meganyske gearstallingen of funksjonele prototypes wêr't presyzje kritysk is. Yn tsjinstelling, silikonfoarmproduksje biedt minder krektens, mei typyske tolerânsjes om ±0,1 mm hinne. Dit nivo fan presyzje is lykwols faak genôch foar in protte konsuminteprodukten of prototypes yn in ier stadium.

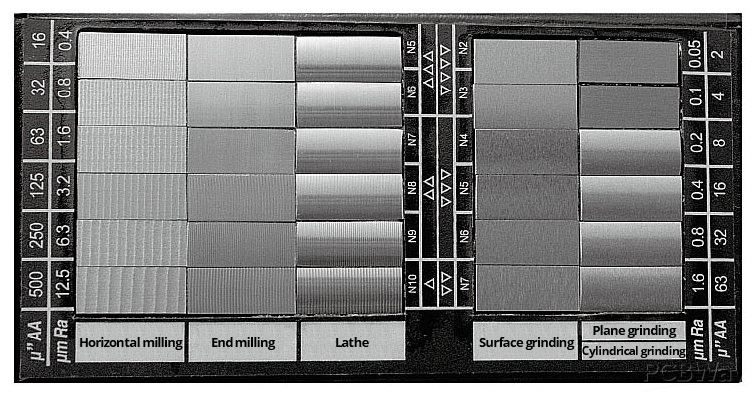

Oerflakôfwerking en estetyske kwaliteit:

CNC-ferwurking produseart poerbêste oerflakteôfwerkingen, foaral foar metalen en stive plestik. Neiferwurkingsopsjes lykas anodisearjen, kralenstralen of polyskjen kinne de oerflakkwaliteit ferbetterje, wêrtroch't in hege kwaliteit útsjoch en gefoel ûntstiet, wat essensjeel is foar estetyske prototypes. Oan 'e oare kant kinne silikonfoarmen tekstueren en fyn details frij goed replikearje, mar hawwe faak in sekundêre ôfwurking nedich om in fergelykbere oerflakglêdens te berikken, foaral mei sêftere materialen lykas rubbers of elastomeren.

Deformaasje en strukturele yntegriteit:

CNC-ferwurking, om't it in subtraktyf proses is, biedt hege strukturele yntegriteit mei minimale deformaasje, om't der gjin ferwaarming of útharding by belutsen is. Dit makket it geskikt foar ûnderdielen dy't dimensjonele stabiliteit moatte behâlde, foaral ûnder lading of stress. De produksje fan silikonfoarmen omfettet lykwols getten materialen dy't lichte krimp of kromming kinne ûnderfine tidens it úthardingsproses, wat ynfloed kin hawwe op de krektens fan it einprodukt, foaral foar gruttere of dikkere ûnderdielen.

Produksjesnelheid en levertiid:

As it giet om produksjesnelheid, hat silikonfoarmjen in wichtich foardiel by it meitsjen fan meardere prototypes yn in koartere tiidspanne. Sadree't de mal taret is, kin de produksje fluch oprinne, wêrtroch it ideaal is foar produksje yn lytse partijen en merktests. CNC-ferwurking, hoewol stadiger foar produksje yn grutte hoemannichten, biedt rappe omkeartiden foar ienkele of lytse ûnderdielen, wêrtroch it de bettere kar is foar earste prototypes of as ûntwerpiteraasjes faak foarkomme.

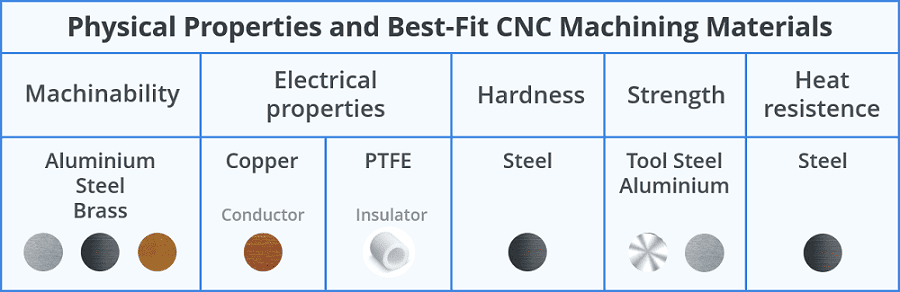

Kosten en materiaalgebrûk:

CNC-ferwurking bringt typysk hegere kosten mei fanwegen de kosten fan grûnstoffen (benammen metalen) en de masinetiid dy't nedich is foar komplekse ûnderdielen. Derneist kinne CNC-prosessen liede ta materiaalfergriemerij, benammen yn subtraktive produksje wêrby't wichtige dielen fan it materiaal fuorthelle wurde. Yn tsjinstelling is de produksje fan silikonfoarmen kosteneffektiver foar lytse oplages, om't de materiaalkosten leger binne en de mallen opnij brûkt wurde kinne. Silikonfoarmjen fereasket lykwols foarôfgeande ynvestearring yn ark, wat miskien net rjochtfeardige is foar ekstreem lege hoemannichten of ienmalige prototypes.

Konklúzjend spylje CNC-ferwurking en silikonfoarmproduksje beide krúsjale rollen yn 'e produksje fan prototypes, elk geskikt foar ferskate stadia fan produktûntwikkeling. CNC-ferwurking hat de foarkar foar hege-presyzje, stive en detaillearre prototypes, wylst silikonfoarmjen in rapper, kosteneffektiver oplossing biedt foar fleksibele, ergonomyske of produksje fan meardere ienheden. It begripen fan 'e spesifike easken fan it prototype, ynklusyf tolerânsjes, oerflakfinish, produksjevolume en materiaalbehoeften, is essensjeel by it selektearjen fan 'e juste metoade foar jo projekt.

Pleatsingstiid: 23 oktober 2024