პროტოტიპების წარმოების სფეროში, CNC დამუშავება და სილიკონის ყალიბების წარმოება ორი ფართოდ გამოყენებული ტექნიკაა, რომელთაგან თითოეული განსხვავებულ სარგებელს გვთავაზობს პროდუქტისა და წარმოების პროცესის საჭიროებებიდან გამომდინარე. ამ მეთოდების ანალიზი სხვადასხვა პერსპექტივიდან - როგორიცაა ტოლერანტობა, ზედაპირის დამუშავება, დეფორმაციის სიჩქარე, წარმოების სიჩქარე, ღირებულება და მასალის თავსებადობა - ღირებულ ინფორმაციას იძლევა შესაბამისი ტექნიკის შესარჩევად.

პროდუქტის ტოლერანტობა და სიზუსტე:

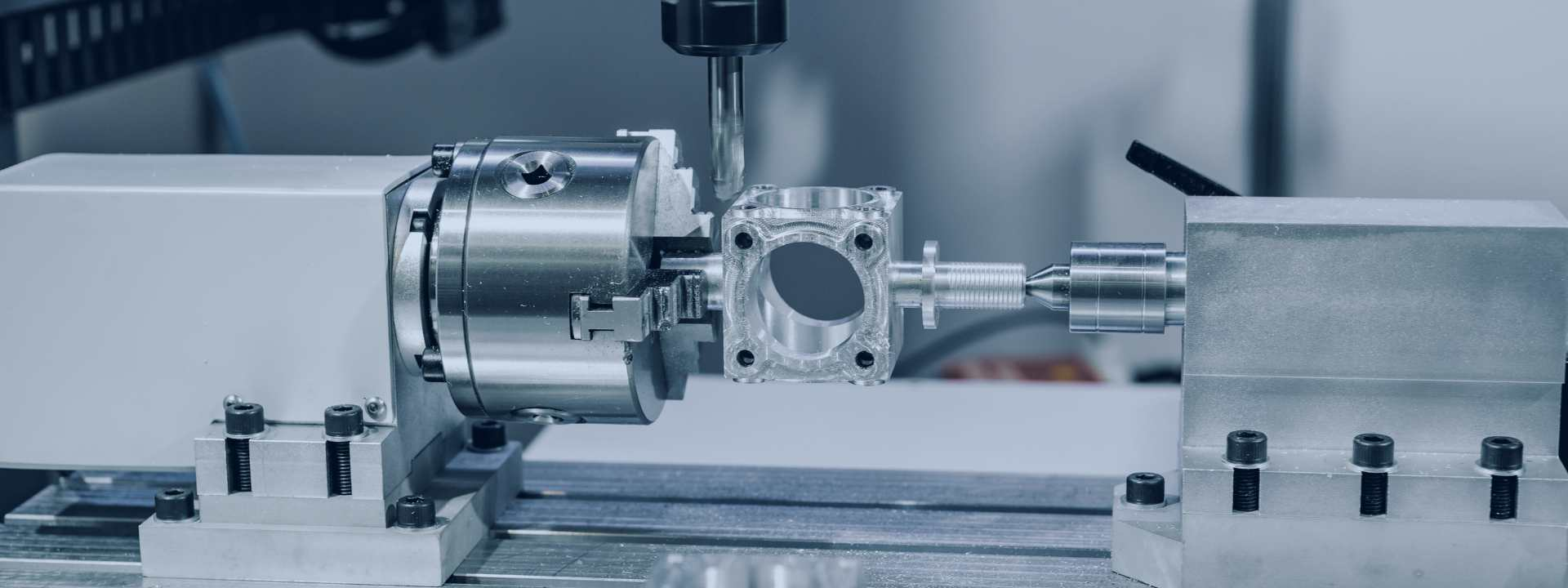

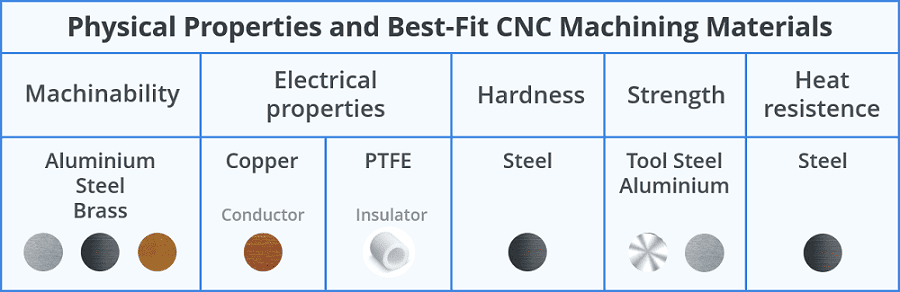

CNC დამუშავება ცნობილია მაღალი სიზუსტით, რომლის ტოლერანტობა ±0.01 მმ-მდეა, რაც მას იდეალურ არჩევნად აქცევს რთული გეომეტრიის ან დეტალებისთვის, რომლებიც დეტალურ სიზუსტეს მოითხოვს. ეს განსაკუთრებით მნიშვნელოვანია მექანიკური შეკრებებისთვის ან ფუნქციური პროტოტიპებისთვის, სადაც სიზუსტე კრიტიკულია. ამის საპირისპიროდ, სილიკონის ყალიბების წარმოება ნაკლებ სიზუსტეს გვთავაზობს, ტიპიური ტოლერანტობით დაახლოებით ±0.1 მმ. თუმცა, სიზუსტის ეს დონე ხშირად საკმარისია მრავალი სამომხმარებლო პროდუქტისთვის ან ადრეული ეტაპის პროტოტიპებისთვის.

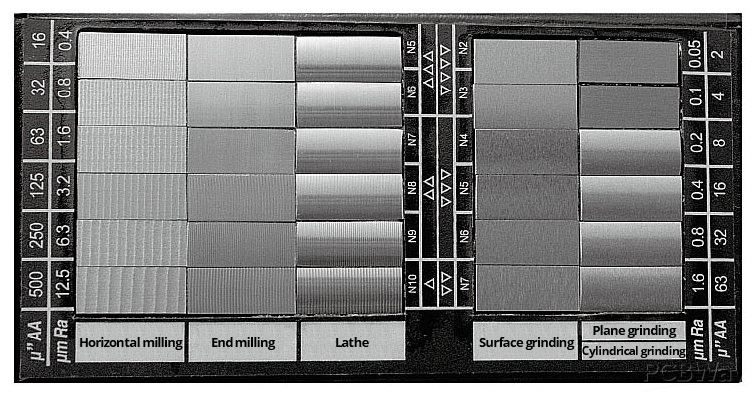

ზედაპირის დასრულება და ესთეტიკური ხარისხი:

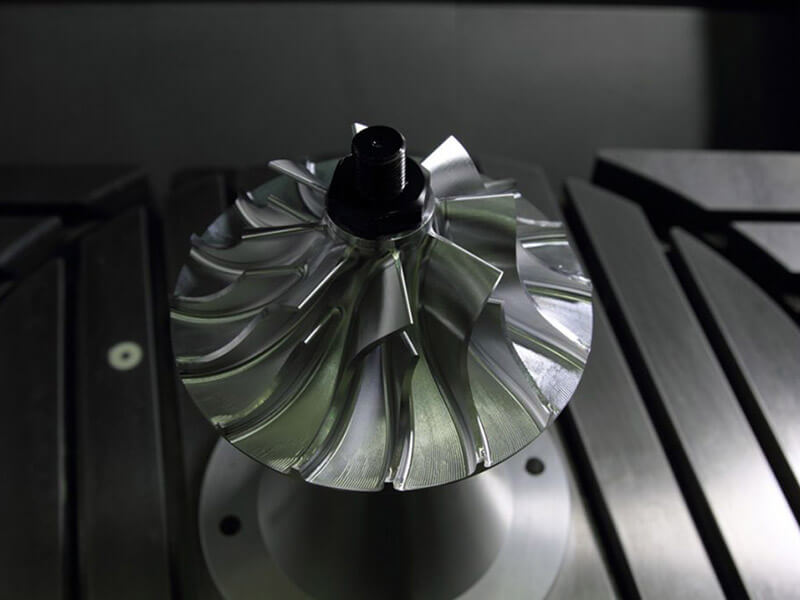

CNC დამუშავება შესანიშნავ ზედაპირულ დამუშავებას იძლევა, განსაკუთრებით ლითონებისა და მყარი პლასტმასის შემთხვევაში. შემდგომი დამუშავების ისეთი ვარიანტები, როგორიცაა ანოდირება, მძივებიანი აფეთქება ან გაპრიალება, აუმჯობესებს ზედაპირის ხარისხს, რაც მაღალი დონის იერსახესა და შეგრძნებას ქმნის, რაც აუცილებელია ესთეტიკური პროტოტიპებისთვის. მეორეს მხრივ, სილიკონის ყალიბებს შეუძლიათ საკმაოდ კარგად გაიმეორონ ტექსტურები და წვრილი დეტალები, მაგრამ ხშირად საჭიროებენ მეორად დამუშავებას შედარებითი ზედაპირის სიგლუვის მისაღწევად, განსაკუთრებით ისეთი რბილი მასალების შემთხვევაში, როგორიცაა რეზინები ან ელასტომერები.

დეფორმაცია და სტრუქტურული მთლიანობა:

CNC დამუშავება, როგორც სუბტრაქციული პროცესი, უზრუნველყოფს მაღალ სტრუქტურულ მთლიანობას მინიმალური დეფორმაციით, რადგან არ საჭიროებს გათბობას ან გამყარებას. ეს მას შესაფერისს ხდის იმ ნაწილებისთვის, რომლებსაც სჭირდებათ განზომილებიანი სტაბილურობის შენარჩუნება, განსაკუთრებით დატვირთვის ან სტრესის ქვეშ. თუმცა, სილიკონის ყალიბების წარმოება მოიცავს ჩამოსხმის მასალებს, რომლებმაც შეიძლება განიცადონ მცირე შეკუმშვა ან დეფორმაცია გამყარების პროცესის დროს, რამაც შეიძლება გავლენა მოახდინოს საბოლოო პროდუქტის სიზუსტეზე, განსაკუთრებით უფრო დიდი ან სქელი კომპონენტებისთვის.

წარმოების სიჩქარე და მიწოდების დრო:

წარმოების სიჩქარის თვალსაზრისით, სილიკონის ჩამოსხმას მნიშვნელოვანი უპირატესობა აქვს მოკლე დროში მრავალი პროტოტიპის შექმნის თვალსაზრისით. ყალიბის მომზადების შემდეგ, წარმოება შეიძლება სწრაფად გაიზარდოს, რაც მას იდეალურს ხდის მცირე პარტიების წარმოებისა და ბაზრის ტესტირებისთვის. CNC დამუშავება, მიუხედავად იმისა, რომ დიდი მოცულობის წარმოებისთვის უფრო ნელია, ერთჯერადი ან მცირე რაოდენობის ნაწილებისთვის სწრაფ შესრულების დროს გვთავაზობს, რაც მას უკეთეს არჩევნად აქცევს საწყისი პროტოტიპებისთვის ან დიზაინის ხშირი ვერსიებისთვის.

ღირებულება და მასალის გამოყენება:

CNC დამუშავება, როგორც წესი, უფრო მაღალ ხარჯებთანაა დაკავშირებული ნედლეულის (განსაკუთრებით ლითონების) სიძვირისა და რთული ნაწილებისთვის საჭირო დაზგის დროის გამო. გარდა ამისა, CNC პროცესებმა შეიძლება გამოიწვიოს მასალის ფლანგვა, განსაკუთრებით სუბტრაქციული წარმოებისას, სადაც მასალის მნიშვნელოვანი ნაწილი ამოღებულია. ამის საპირისპიროდ, სილიკონის ყალიბების წარმოება უფრო ეკონომიურია მცირე მოცულობის წარმოებისთვის, რადგან მასალის ღირებულება უფრო დაბალია და ყალიბების ხელახლა გამოყენება შესაძლებელია. თუმცა, სილიკონის ჩამოსხმა მოითხოვს წინასწარ ინვესტიციას ხელსაწყოებში, რაც შეიძლება არ იყოს გამართლებული უკიდურესად მცირე რაოდენობის ან ერთჯერადი პროტოტიპებისთვის.

დასკვნის სახით, CNC დამუშავება და სილიკონის ყალიბების წარმოება ორივე მნიშვნელოვან როლს ასრულებს პროტოტიპების წარმოებაში, თითოეული მათგანი შესაფერისია პროდუქტის შემუშავების სხვადასხვა ეტაპისთვის. CNC დამუშავება სასურველია მაღალი სიზუსტის, ხისტი და დეტალური პროტოტიპებისთვის, ხოლო სილიკონის ჩამოსხმა გთავაზობთ უფრო სწრაფ და ეკონომიურ გადაწყვეტას მოქნილი, ერგონომიული ან მრავალერთეულიანი წარმოებისთვის. პროტოტიპის სპეციფიკური მოთხოვნების გაგება, მათ შორის ტოლერანტობის, ზედაპირის დამუშავების, წარმოების მოცულობისა და მასალის საჭიროებების ჩათვლით, აუცილებელია თქვენი პროექტისთვის სწორი მეთოდის შერჩევისთვის.

გამოქვეყნების დრო: 2024 წლის 23 ოქტომბერი