금형 주입: 확장 가능한 제품 제조의 핵심

사출 성형금형 사출은 엄격한 공차와 반복 가능한 품질을 갖춘 대량 플라스틱 부품을 생산하는 데 가장 널리 사용되고 효율적인 제조 공정 중 하나입니다. 세련된 가전제품부터 견고한 산업용 부품까지, 금형 사출은 오늘날 경쟁이 치열한 시장에서 요구되는 정밀성과 규모를 제공합니다.

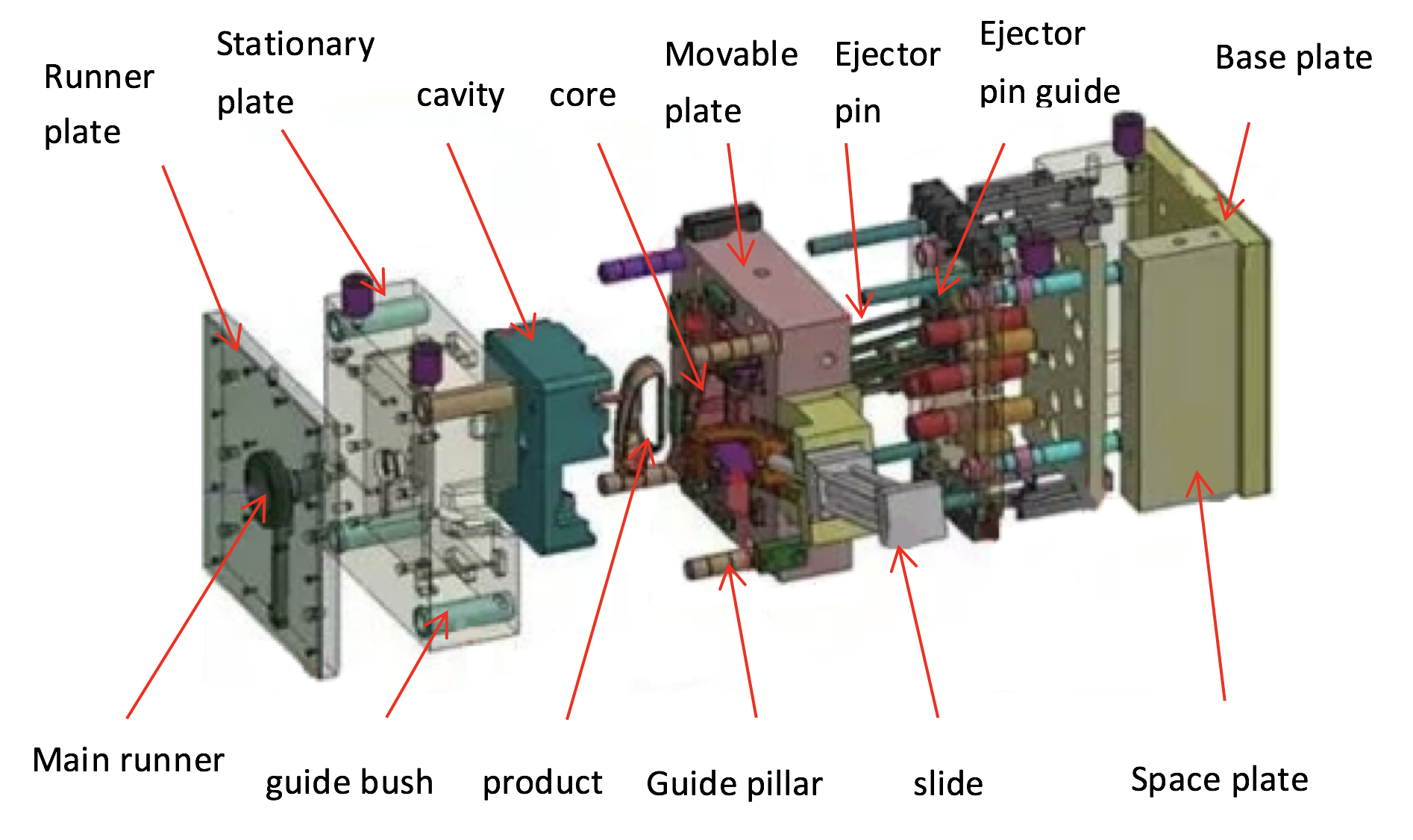

이 과정은 금형 설계 및 툴링부터 시작됩니다. 엔지니어는 CAD 및 시뮬레이션 소프트웨어를 사용하여 부품 형상, 게이트 배치 및 냉각 채널을 최적화하여 휨, 싱크 마크, 미성형과 같은 일반적인 문제를 방지합니다. 금형은 일반적으로 생산량 및 소재 선택에 따라 경화강 또는 알루미늄으로 가공됩니다.

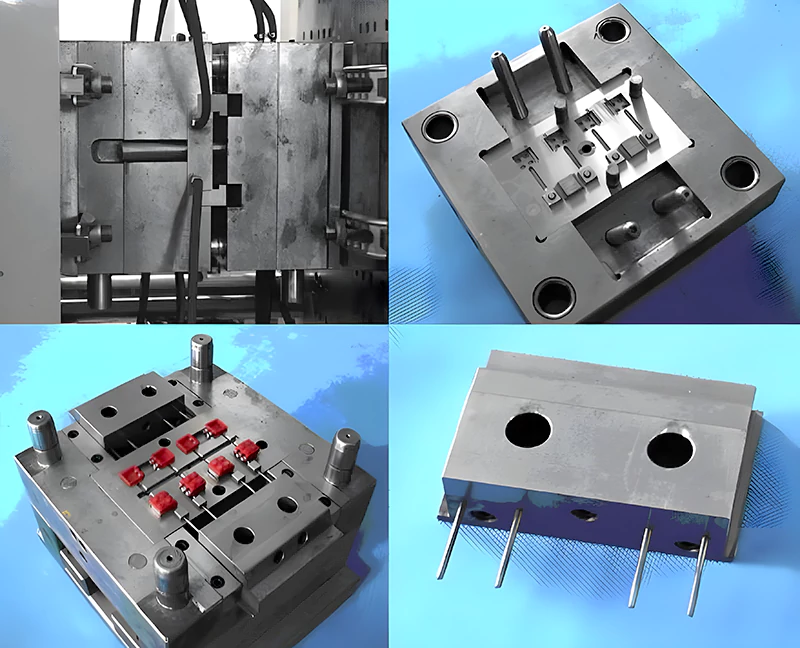

툴링이 완료되면 사출 성형기가 플라스틱 펠릿을 용융 상태로 가열하여 고압으로 금형 캐비티에 주입합니다. 냉각 및 배출 후, 각 부품의 치수 및 외관 일관성을 검사합니다.

최신 시설에서는 다음을 포함한 다양한 사출 성형 기능을 제공합니다.

2샷 성형다중 재료 구성 요소용

인서트 몰딩플라스틱과 금속 또는 전자 제품을 결합하다

오버몰딩그립력, 보호력 또는 미학적 측면을 강화하기 위해

ABS, PC, PA 및 고성능 블렌드 등 다양한 열가소성 플라스틱을 선택할 수 있으므로 기계적 강도, 내화학성 또는 UV 안정성에 맞게 맞춤 제작이 가능합니다.

제조업체는 부품 제작 외에도 초음파 용접, 패드 인쇄, 표면 텍스처링, 부품 조립과 같은 부가가치 서비스를 제공하는 경우가 많습니다. 견고한 품질 관리와 유연한 생산 옵션을 갖춘 사출 성형은 확장 가능하고 비용 효율적인 플라스틱 부품 생산을 위한 최고의 선택입니다.

게시 시간: 2025년 6월 23일