မှိုထိုးသွင်းခြင်း- အရွယ်အစားရှိ ထုတ်ကုန်ထုတ်လုပ်ခြင်း၏ ကျောရိုး

ဆေးထိုးခြင်းတင်းကျပ်စွာခံနိုင်ရည်ရှိပြီး ထပ်ခါတလဲလဲနိုင်သော အရည်အသွေးဖြင့် ထုထည်မြင့်မားသော ပလပ်စတစ်အစိတ်အပိုင်းများကို ထုတ်လုပ်ရန်အတွက် အသုံးအများဆုံးနှင့် အထိရောက်ဆုံးကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်များထဲမှ တစ်ခုအဖြစ် ကျန်ရှိနေပါသည်။ ပြောင်လက်တောက်ပသော လူသုံးအီလက်ထရွန်းနစ်ပစ္စည်းများမှ အကြမ်းခံသောစက်မှုအစိတ်အပိုင်းများအထိ၊ မှိုထိုးဆေးသည် ယနေ့ခေတ်ပြိုင်ဆိုင်သောစျေးကွက်များတွင် လိုအပ်သော တိကျမှုနှင့် အတိုင်းအတာကို ပေးဆောင်ပါသည်။

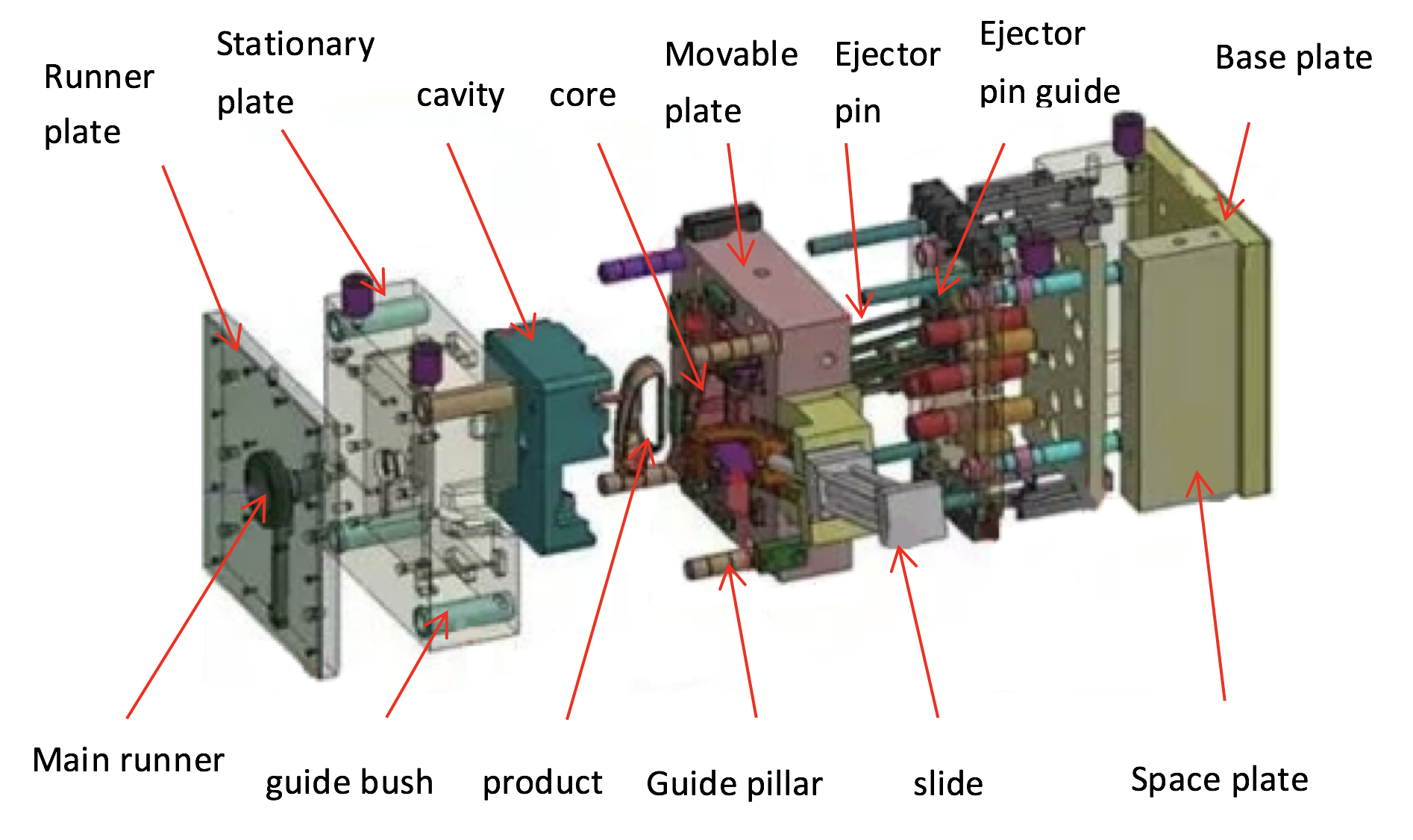

လုပ်ငန်းစဉ်သည် မှိုဒီဇိုင်းနှင့် ကိရိယာတန်ဆာပလာများဖြင့် စတင်သည်။ CAD နှင့် simulation ဆော့ဖ်ဝဲလ်ကို အသုံးပြု၍ အင်ဂျင်နီယာများသည် အပိုင်းပိုင်းဂျီသြမေတြီ၊ ဂိတ်နေရာချထားမှုနှင့် အအေးခံလမ်းကြောင်းများကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ပေးပါသည်။ မှိုများကို ထုတ်လုပ်မှုပမာဏနှင့် ပစ္စည်းရွေးချယ်မှုပေါ်မူတည်၍ မာကျောသောစတီးလ် သို့မဟုတ် အလူမီနီယံမှိုကို ပုံမှန်အားဖြင့် စက်ဖြင့်ပြုလုပ်သည်။

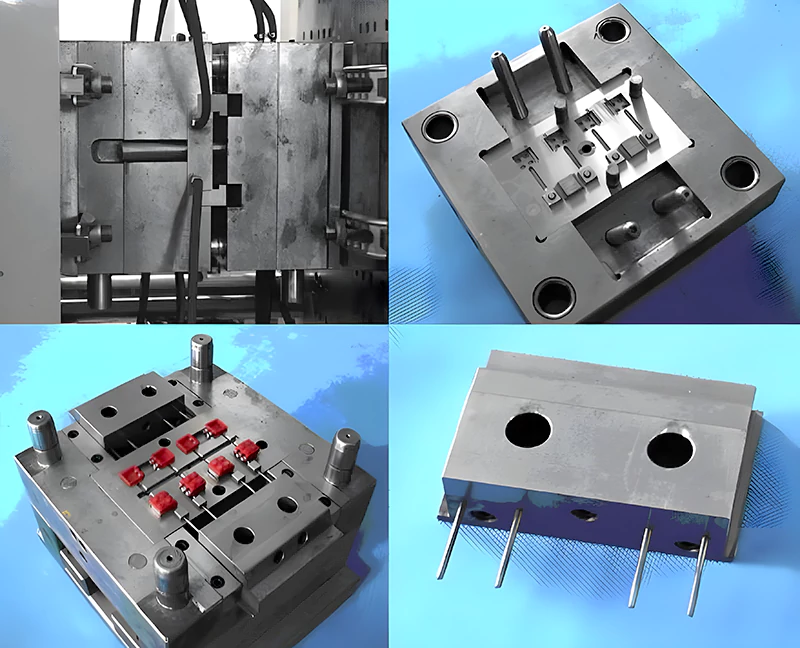

ကိရိယာတန်ဆာပလာများ ပြီးသည်နှင့်၊ ဆေးထိုးမှိုစက်သည် ပလပ်စတစ်အမှုန့်များကို သွန်းသောအခြေအနေသို့ အပူပေးကာ ဖိအားမြင့်သော မှိုပေါက်အတွင်းသို့ ထိုးသွင်းသည်။ အအေးခံပြီး ထုတ်ပြီးနောက်၊ အစိတ်အပိုင်းတစ်ခုစီကို အတိုင်းအတာနှင့် အလှကုန်များ ညီညွတ်မှုရှိမရှိ စစ်ဆေးသည်။

ခေတ်မီစက်ကိရိယာများ အပါအဝင် ဆေးထိုးပုံသွင်းခြင်းစွမ်းရည် အမျိုးမျိုးကို ပေးဆောင်သည်-

နှစ်ချက်ရိုက်ချက်Multi-ပစ္စည်းအစိတ်အပိုင်းများအတွက်

ပုံသွင်းထည့်ပါ။ပလတ်စတစ်များကို သတ္တု သို့မဟုတ် လျှပ်စစ်ပစ္စည်းများနှင့် ပေါင်းစပ်ရန်

လွှမ်းမိုးမှုထပ်လောင်းဆုပ်ကိုင်မှု၊ ကာကွယ်မှု သို့မဟုတ် အလှတရားများအတွက်

ABS၊ PC၊ PA၊ နှင့် စွမ်းဆောင်ရည်မြင့် ရောစပ်မှုများကဲ့သို့ ကျယ်ပြန့်သော ရွေးချယ်မှု- သည် စက်ပိုင်းဆိုင်ရာ ကြံ့ခိုင်မှု၊ ဓာတု ခံနိုင်ရည် သို့မဟုတ် ခရမ်းလွန်ရောင်ခြည် တည်ငြိမ်မှုအတွက် စိတ်ကြိုက်ပြင်ဆင်မှုကို ခွင့်ပြုသည်။

တစ်စိတ်တစ်ပိုင်းဖန်တီးခြင်းအပြင် ထုတ်လုပ်သူများသည် ultrasonic ဂဟေဆော်ခြင်း၊ ပြားရိုက်ခြင်း၊ မျက်နှာပြင်အသွေးအသားပေးခြင်း၊ နှင့် အစိတ်အပိုင်းတပ်ဆင်ခြင်းကဲ့သို့သော တန်ဖိုးထပ်တိုးဝန်ဆောင်မှုများကို ပေးလေ့ရှိသည်။ ခိုင်မာသောအရည်အသွေးထိန်းချုပ်မှုနှင့် လိုက်လျောညီထွေရှိသော ထုတ်လုပ်မှုရွေးချယ်မှုများဖြင့်၊ ဆေးထိုးပုံသွင်းခြင်းသည် အတိုင်းအတာအထိ ကုန်ကျစရိတ်သက်သာသော ပလပ်စတစ်အစိတ်အပိုင်းများထုတ်လုပ်ခြင်းအတွက် လိုက်လျောညီထွေရှိသော ရွေးချယ်မှုအဖြစ် ဆက်လက်ရှိနေပါသည်။

စာတိုက်အချိန်- ဇွန်လ ၂၃-၂၀၂၅