Trong lĩnh vực sản xuất nguyên mẫu, gia công CNC và sản xuất khuôn silicon là hai kỹ thuật thường được sử dụng, mỗi kỹ thuật mang lại những lợi ích riêng biệt tùy thuộc vào nhu cầu của sản phẩm và quy trình sản xuất. Việc phân tích các phương pháp này từ nhiều góc độ khác nhau—chẳng hạn như dung sai, độ hoàn thiện bề mặt, tỷ lệ biến dạng, tốc độ sản xuất, chi phí và khả năng tương thích vật liệu—sẽ cung cấp những thông tin giá trị để lựa chọn kỹ thuật phù hợp.

Dung sai và độ chính xác của sản phẩm:

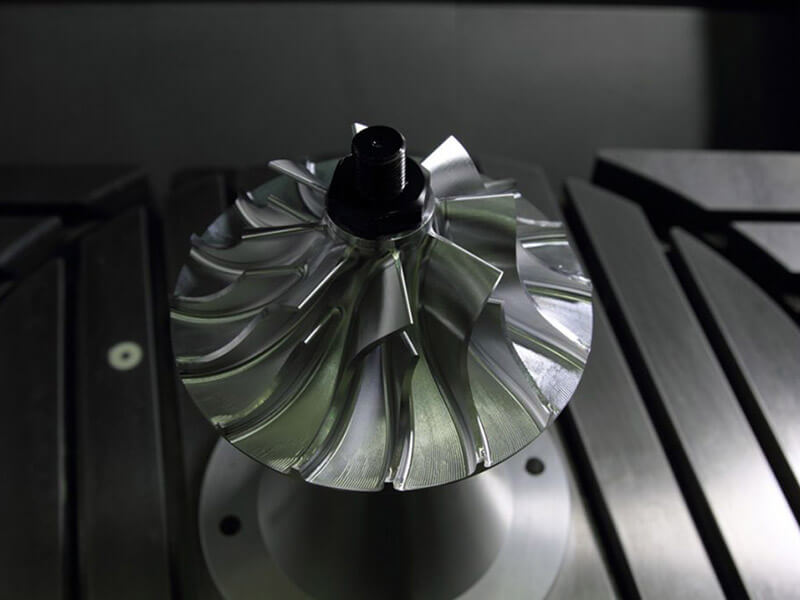

Gia công CNC nổi tiếng với độ chính xác cao, với dung sai chỉ ±0,01 mm, khiến nó trở thành lựa chọn lý tưởng cho các hình dạng phức tạp hoặc các chi tiết đòi hỏi độ chính xác chi tiết. Điều này đặc biệt quan trọng đối với các cụm lắp ráp cơ khí hoặc nguyên mẫu chức năng, nơi độ chính xác là yếu tố then chốt. Ngược lại, sản xuất khuôn silicon có độ chính xác thấp hơn, với dung sai thông thường khoảng ±0,1 mm. Tuy nhiên, mức độ chính xác này thường đủ cho nhiều sản phẩm tiêu dùng hoặc nguyên mẫu giai đoạn đầu.

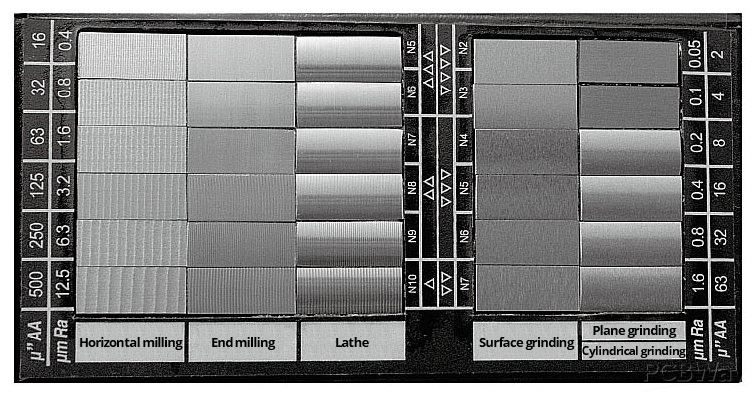

Bề mặt hoàn thiện và chất lượng thẩm mỹ:

Gia công CNC tạo ra bề mặt hoàn thiện tuyệt vời, đặc biệt là đối với kim loại và nhựa cứng. Các phương pháp xử lý hậu kỳ như anot hóa, phun bi, hoặc đánh bóng có thể nâng cao chất lượng bề mặt, mang lại vẻ ngoài và cảm giác cao cấp, điều cần thiết cho các nguyên mẫu thẩm mỹ. Mặt khác, khuôn silicon có thể tái tạo kết cấu và các chi tiết tinh xảo khá tốt nhưng thường cần hoàn thiện thứ cấp để đạt được độ mịn bề mặt tương đương, đặc biệt là với các vật liệu mềm hơn như cao su hoặc chất đàn hồi.

Biến dạng và tính toàn vẹn của cấu trúc:

Gia công CNC, là một quy trình cắt gọt, mang lại tính toàn vẹn cấu trúc cao với biến dạng tối thiểu do không cần gia nhiệt hay đóng rắn. Điều này phù hợp cho các chi tiết cần duy trì độ ổn định kích thước, đặc biệt là dưới tải trọng hoặc ứng suất. Tuy nhiên, sản xuất khuôn silicon liên quan đến vật liệu đúc có thể bị co ngót hoặc cong vênh nhẹ trong quá trình đóng rắn, điều này có thể ảnh hưởng đến độ chính xác của sản phẩm cuối cùng, đặc biệt là đối với các chi tiết lớn hơn hoặc dày hơn.

Tốc độ sản xuất và thời gian hoàn thành:

Về tốc độ sản xuất, đúc silicon có lợi thế đáng kể trong việc tạo ra nhiều nguyên mẫu trong thời gian ngắn hơn. Sau khi khuôn được chuẩn bị, sản xuất có thể tăng tốc nhanh chóng, lý tưởng cho sản xuất hàng loạt nhỏ và thử nghiệm thị trường. Gia công CNC, mặc dù chậm hơn đối với sản xuất số lượng lớn, nhưng lại mang lại thời gian hoàn thành nhanh chóng cho các chi tiết đơn lẻ hoặc số lượng ít, khiến nó trở thành lựa chọn tốt hơn cho các nguyên mẫu ban đầu hoặc khi việc lặp lại thiết kế thường xuyên.

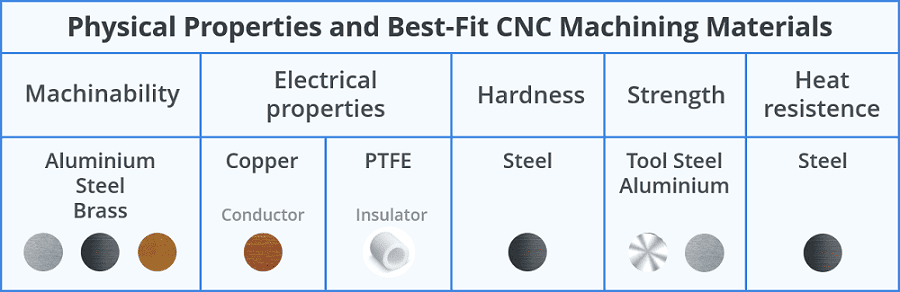

Chi phí và sử dụng vật liệu:

Gia công CNC thường có chi phí cao hơn do chi phí nguyên liệu thô (đặc biệt là kim loại) và thời gian gia công cần thiết cho các chi tiết phức tạp. Ngoài ra, quy trình CNC có thể dẫn đến lãng phí vật liệu, đặc biệt là trong sản xuất cắt gọt, khi phần lớn vật liệu bị loại bỏ. Ngược lại, sản xuất khuôn silicon tiết kiệm chi phí hơn cho các đơn hàng số lượng nhỏ, vì chi phí vật liệu thấp hơn và khuôn có thể được tái sử dụng. Tuy nhiên, đúc silicon đòi hỏi đầu tư ban đầu cho dụng cụ, điều này có thể không phù hợp với số lượng cực kỳ ít hoặc các mẫu thử nghiệm đơn lẻ.

Tóm lại, gia công CNC và sản xuất khuôn silicon đều đóng vai trò quan trọng trong sản xuất nguyên mẫu, mỗi phương pháp phù hợp với các giai đoạn phát triển sản phẩm khác nhau. Gia công CNC được ưa chuộng cho các nguyên mẫu có độ chính xác cao, cứng cáp và chi tiết, trong khi đúc silicon mang lại giải pháp nhanh hơn, tiết kiệm chi phí hơn cho sản xuất linh hoạt, tiện dụng hoặc đa đơn vị. Việc hiểu rõ các yêu cầu cụ thể của nguyên mẫu, bao gồm dung sai, độ hoàn thiện bề mặt, khối lượng sản xuất và nhu cầu vật liệu, là điều cần thiết để lựa chọn phương pháp phù hợp cho dự án của bạn.

Thời gian đăng: 23-10-2024