אין דעם פעלד פון פּראָוטאַטייפּ מאַנופאַקטורינג, CNC מאַשינינג און סיליקאָן פורעם פּראָדוקציע זענען צוויי אָפט גענוצטע טעקניקס, יעדע אָפפערס באַזונדערע בענעפיץ באזירט אויף די באדערפענישן פון די פּראָדוקט און די מאַנופאַקטורינג פּראָצעס. אַנאַליזירן די מעטהאָדס פון פאַרשידענע פּערספּעקטיוון - אַזאַ ווי טאָלעראַנסעס, ייבערפלאַך ענדיקן, דעפאָרמאַציע ראַטעס, פּראָדוקציע גיכקייַט, קאָסטן, און מאַטעריאַל קאַמפּאַטאַבילאַטי - גיט ווערטפול ינסייץ פֿאַר טשוזינג די צונעמען טעכניק.

פּראָדוקט טאָלעראַנסעס און פּרעסיסיאָן:

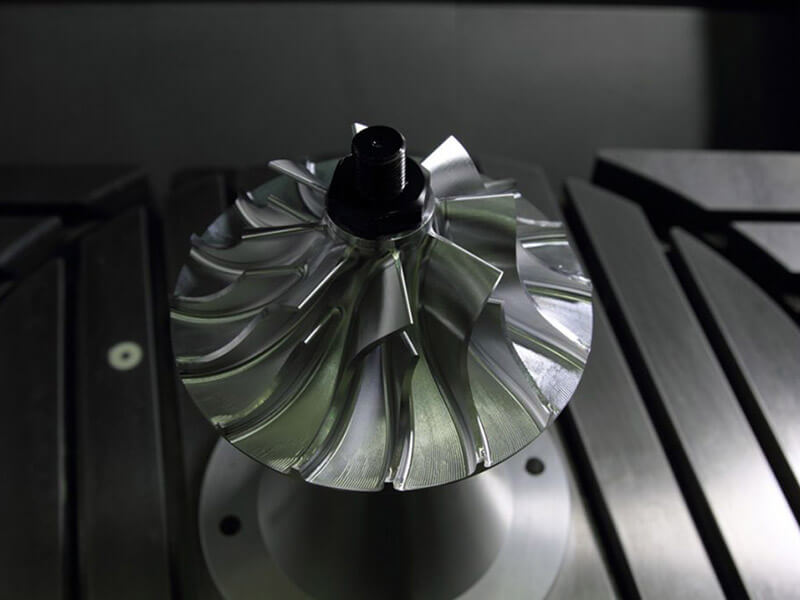

CNC מאַשינינג איז באַרימט פֿאַר איר הויך פּינקטלעכקייט, מיט טאָלעראַנסעס אַזוי ענג ווי ±0.01 מם, מאַכנדיג עס די ידעאַלע ברירה פֿאַר קאָמפּלעקסע געאָמעטריעס אָדער טיילן וואָס דאַרפן דעטאַלירטע פּינקטלעכקייט. דאָס איז ספּעציעל וויכטיק פֿאַר מעכאַנישע אַסעמבליז אָדער פאַנגקשאַנאַל פּראָוטאַטייפּס וווּ פּינקטלעכקייט איז קריטיש. אין קאַנטראַסט, סיליקאָן פורעם פּראָדוקציע אָפפערס ווייניקער פּינקטלעכקייט, מיט טיפּיש טאָלעראַנסעס אַרום ±0.1 מם. אָבער, דעם מדרגה פון פּינקטלעכקייט איז אָפט גענוג פֿאַר פילע קאַנסומער פּראָדוקטן אָדער פרי-פאַזע פּראָוטאַטייפּס.

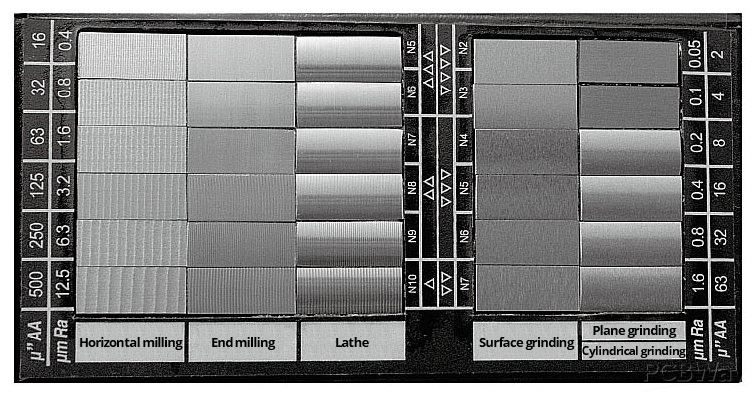

ייבערפלאַך ענדיקן און עסטעטיש קוואַליטעט:

CNC מאַשינינג פּראָדוצירט אויסגעצייכנטע ייבערפלאַך ענדיקונגען, ספּעציעל פֿאַר מעטאַלן און שטרענגע פּלאַסטיקס. נאָך-פּראַסעסינג אָפּציעס ווי אַנאָדייזינג, בעד בלאַסטינג, אָדער פּאַלישינג קענען פֿאַרבעסערן ייבערפלאַך קוואַליטעט, צושטעלן אַ הויך-סוף קוק און געפיל, וואָס איז יקערדיק פֿאַר עסטעטישע פּראָוטאַטייפּס. אויף די אנדערע האַנט, סיליקאָנע פורמען קענען רעפּליקירן טעקסטשערז און פייַן דעטאַילס גאַנץ גוט אָבער אָפט דאַרפן צווייטיק ענדיקונג צו דערגרייכן אַ פאַרגלייַכלעך ייבערפלאַך גלאַטקייט, ספּעציעל מיט ווייכערע מאַטעריאַלס ווי גומע אָדער עלאַסטאָמערס.

דעפאָרמאַציע און סטרוקטורעלע אָרנטלעכקייט:

CNC מאַשינינג, זייענדיק אַ סובטראַקטיוו פּראָצעס, אָפפערט הויך סטרוקטורעל אָרנטלעכקייט מיט מינימאַל דעפאָרמאַציע ווייַל עס איז נישט קיין היץ אָדער קיורינג ינוואַלווד. דאָס מאכט עס פּאַסיק פֿאַר טיילן וואָס דאַרפֿן צו האַלטן דימענשאַנאַל פעסטקייַט, ספּעציעל אונטער לאָוד אָדער דרוק. סיליקאָנע פורעם פּראָדוקציע, אָבער, ינוואַלווז גיסן מאַטעריאַלס וואָס קען דערפאַרן קליין שרינקינג אָדער וואָרפּינג בעשאַס די קיורינג פּראָצעס, וואָס קען השפּעה די אַקיעראַסי פון די לעצט פּראָדוקט, ספּעציעל פֿאַר גרעסערע אָדער דיקער קאַמפּאָונאַנץ.

פּראָדוקציע גיכקייט און פירן צייט:

ווען עס קומט צו פּראָדוקציע גיכקייט, האט סיליקאָן מאָלדינג אַ באַדייטנדיקן מייַלע אין שאַפֿן קייפל פּראָוטאַטייפּס אין אַ קירצערער צייט. אַמאָל די פורעם איז צוגעגרייט, קען די פּראָדוקציע זיך שנעל פֿאַרגרעסערן, מאַכנדיג עס ידעאַל פֿאַר קליין-באַטש פּראָדוקציע און מאַרק טעסטינג. CNC מאַשינינג, כאָטש שטייטער פֿאַר הויך-וואָלומען פּראָדוקציע, אָפפערט שנעלע טורנאַראַונד צייטן פֿאַר איין אָדער נידעריק-קוואַנטיטעט טיילן, מאַכנדיג עס די בעסערע ברירה פֿאַר ערשטע פּראָוטאַטייפּס אָדער ווען דיזיין איטעראַציעס זענען אָפט.

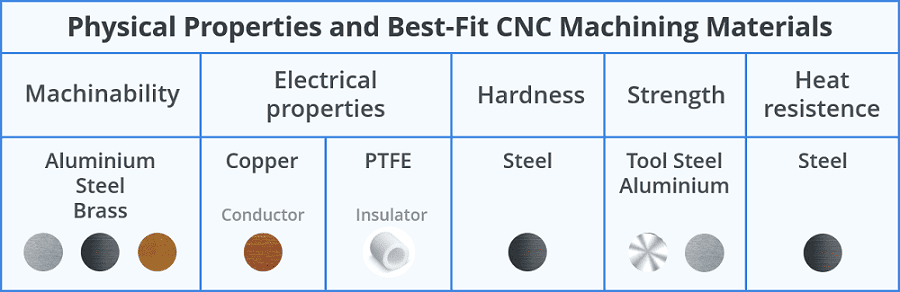

קאָסטן און מאַטעריאַל נוצן:

CNC מאַשינינג טיפּיש ינוואַלווז העכער קאָס רעכט צו די קאָסטן פון רוי מאַטעריאַלס (ספּעציעל מעטאַלן) און די מאַשין צייט פארלאנגט פֿאַר קאָמפּלעקס טיילן. דערצו, CNC פּראָצעסן קענען פירן צו מאַטעריאַל וויסט, ספּעציעל אין סובטראַקטיוו מאַנופאַקטורינג ווו באַטייטיק טיילן פון די מאַטעריאַל זענען אַוועקגענומען. אין קאַנטראַסט, סיליקאָנע פורעם פּראָדוקציע איז מער קאָסטן-עפעקטיוו פֿאַר נידעריק-וואָלומען ראַנז, ווי די מאַטעריאַל קאָס זענען נידעריקער, און פורמס קענען זיין ריוזד. אָבער, סיליקאָנע מאָלדינג ריקווייערז אַ פאָראויס מכשירים ינוועסמאַנט, וואָס קען נישט זיין גערעכטפארטיקט פֿאַר גאָר נידעריק קוואַנטאַטיז אָדער איין-מאָל פּראָוטאַטייפּס.

אין מסקנא, CNC מאַשינינג און סיליקאָן פורעם פּראָדוקציע שפּילן ביידע קריטישע ראָלעס אין פּראָוטאַטייפּ פאַבריקאַציע, יעדער פּאַסיק פֿאַר פֿאַרשידענע סטאַגעס פון פּראָדוקט אַנטוויקלונג. CNC מאַשינינג איז בילכער פֿאַר הויך-פּינקטלעכקייט, שטרענג און דיטיילד פּראָוטאַטייפּס, בשעת סיליקאָן מאָלדינג אָפפערס אַ שנעלער, מער קאָסטן-עפעקטיוו לייזונג פֿאַר פלעקסאַבאַל, ערגאָנאָמיש אָדער מולטי-יוניט פּראָדוקציע. פֿאַרשטיין די ספּעציפֿישע באדערפענישן פון די פּראָוטאַטייפּ, אַרייַנגערעכנט טאָלעראַנסעס, ייבערפלאַך ענדיקן, פּראָדוקציע באַנד און מאַטעריאַל באדערפענישן, איז יקערדיק אין סעלעקטינג די רעכט אופֿן פֿאַר דיין פּראָיעקט.

פּאָסט צייט: 23סטן אָקטאָבער 2024