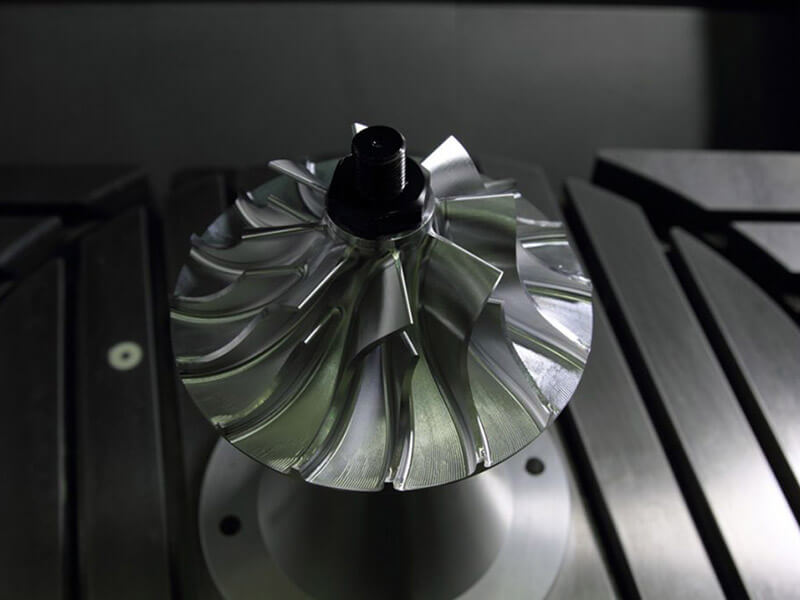

Во областа на производство на прототипови, CNC обработката и производството на силиконски калапи се две најчесто користени техники, од кои секоја нуди различни придобивки врз основа на потребите на производот и процесот на производство. Анализирањето на овие методи од различни перспективи - како што се толеранции, завршна обработка на површината, стапки на деформација, брзина на производство, цена и компатибилност на материјалите - дава вредни сознанија за избор на соодветна техника.

Толеранции и прецизност на производот:

CNC обработката е позната по својата висока прецизност, со толеранции од ±0,01 mm, што ја прави идеален избор за сложени геометрии или делови што бараат детална точност. Ова е особено важно за механички склопови или функционални прототипови каде што прецизноста е критична. Спротивно на тоа, производството на силиконски калапи нуди помала точност, со типични толеранции од околу ±0,1 mm. Сепак, ова ниво на прецизност е често доволно за многу производи за широка потрошувачка или прототипови во рана фаза.

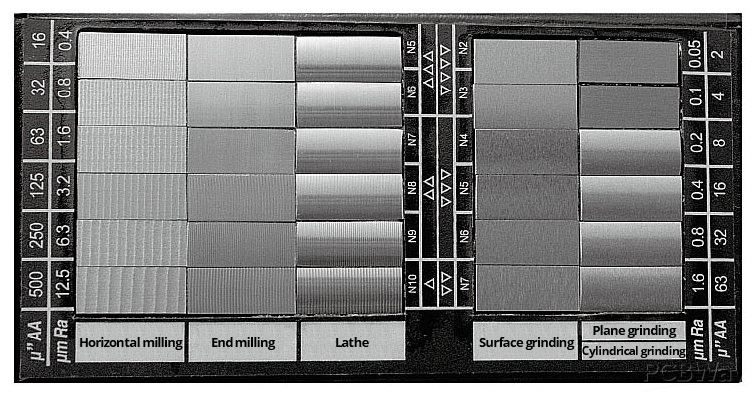

Завршна обработка на површината и естетски квалитет:

CNC обработката произведува одлични површински завршни обработки, особено за метали и цврсти пластики. Опциите за пост-обработка како што се анодизирање, пескарење со перли или полирање можат да го подобрат квалитетот на површината, обезбедувајќи изглед и чувство од висок квалитет, што е од суштинско значење за естетските прототипови. Од друга страна, силиконските калапи можат доста добро да ги реплицираат текстурите и фините детали, но честопати бараат секундарна завршна обработка за да се постигне споредлива мазност на површината, особено со помеки материјали како гуми или еластомери.

Деформација и структурен интегритет:

CNC обработката, како субтрактивен процес, нуди висок структурен интегритет со минимална деформација бидејќи не е вклучено загревање или стврднување. Ова ја прави погодна за делови кои треба да одржат димензионална стабилност, особено под оптоварување или напрегање. Сепак, производството на силиконски калапи вклучува леење материјали кои може да доживеат мало собирање или искривување за време на процесот на стврднување, што може да влијае на точноста на финалниот производ, особено за поголеми или подебели компоненти.

Брзина на производство и време на испорака:

Кога станува збор за брзината на производство, силиконското обликување има значителна предност во креирањето на повеќе прототипови во пократок временски период. Откако ќе се подготви калапот, производството може брзо да се зголеми, што го прави идеален за производство во мали серии и тестирање на пазарот. CNC обработката, иако е побавна за производство во голем обем, нуди брзо време на извршување за единечни или делови со мала количина, што го прави подобар избор за почетни прототипови или кога итерациите на дизајнот се чести.

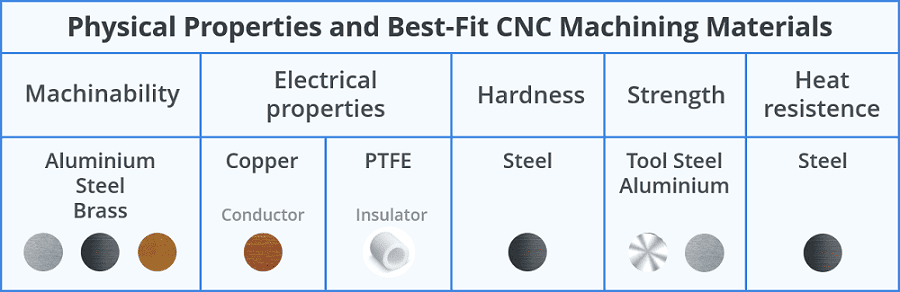

Цена и искористеност на материјалите:

CNC обработката обично вклучува повисоки трошоци поради цената на суровините (особено металите) и времето потребно за обработка на сложени делови. Дополнително, CNC процесите можат да доведат до трошење материјал, особено во субтрактивното производство каде што се отстрануваат значителни делови од материјалот. Спротивно на тоа, производството на силиконски калапи е поекономично за работи со мал обем, бидејќи трошоците за материјали се пониски, а калапите можат да се користат повторно. Сепак, силиконското обликување бара однапред инвестиција во алати, што може да не биде оправдано за екстремно мали количини или еднократни прототипови.

Како заклучок, CNC обработката и производството на силиконски калапи играат клучна улога во производството на прототипови, секоја погодна за различни фази од развојот на производот. CNC обработката е пожелна за високопрецизни, крути и детални прототипови, додека силиконското обликување нуди побрзо и поекономично решение за флексибилно, ергономско или повеќеединечно производство. Разбирањето на специфичните барања на прототипот, вклучувајќи ги толеранциите, завршната обработка на површината, обемот на производство и потребите од материјали, е од суштинско значење при изборот на вистинскиот метод за вашиот проект.

Време на објавување: 23 октомври 2024 година