Na področju izdelave prototipov sta CNC obdelava in izdelava silikonskih kalupov dve pogosto uporabljeni tehniki, od katerih vsaka ponuja različne prednosti glede na potrebe izdelka in proizvodni proces. Analiza teh metod z različnih vidikov – kot so tolerance, površinska obdelava, stopnje deformacije, hitrost proizvodnje, stroški in združljivost materialov – zagotavlja dragocene vpoglede za izbiro ustrezne tehnike.

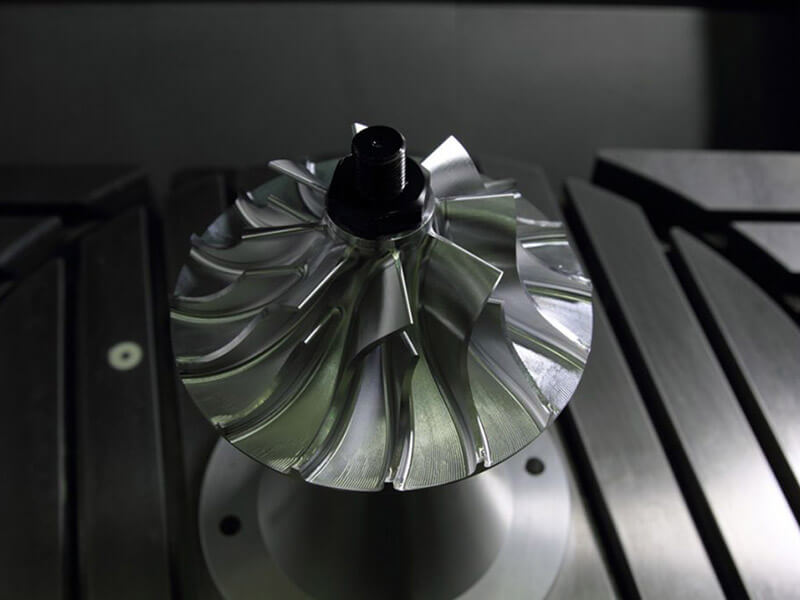

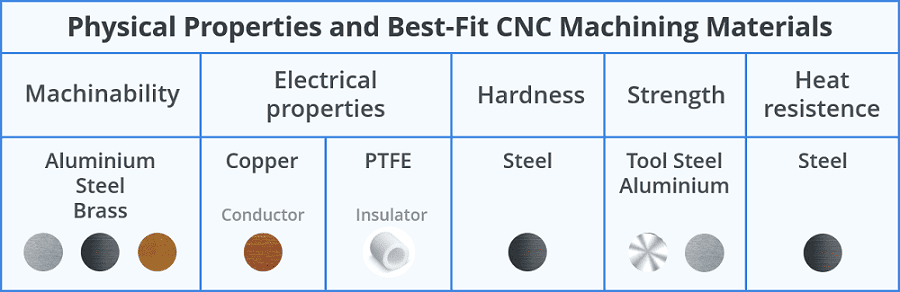

Tolerance in natančnost izdelka:

CNC obdelava je znana po svoji visoki natančnosti, s tolerancami do ±0,01 mm, zaradi česar je idealna izbira za kompleksne geometrije ali dele, ki zahtevajo podrobno natančnost. To je še posebej pomembno za mehanske sklope ali funkcionalne prototipe, kjer je natančnost ključnega pomena. Nasprotno pa proizvodnja silikonskih kalupov ponuja manjšo natančnost, s tipičnimi tolerancami okoli ±0,1 mm. Vendar pa je ta raven natančnosti pogosto zadostna za številne potrošniške izdelke ali prototipe v zgodnji fazi.

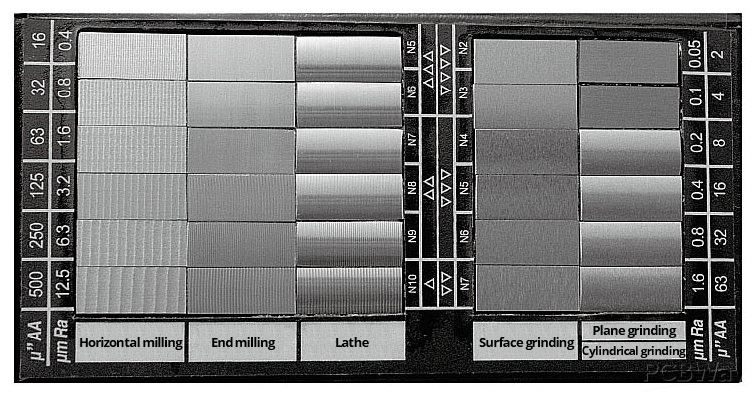

Površinska obdelava in estetska kakovost:

CNC obdelava zagotavlja odlične površinske obdelave, zlasti pri kovinah in trdi plastiki. Možnosti naknadne obdelave, kot so eloksiranje, peskanje ali poliranje, lahko izboljšajo kakovost površine in zagotovijo vrhunski videz in občutek, kar je bistvenega pomena za estetske prototipe. Po drugi strani pa lahko silikonski kalupi precej dobro posnemajo teksture in fine podrobnosti, vendar pogosto zahtevajo sekundarno obdelavo, da se doseže primerljiva gladkost površine, zlasti pri mehkejših materialih, kot so gume ali elastomeri.

Deformacija in strukturna integriteta:

CNC obdelava, ki je subtraktivni postopek, ponuja visoko strukturno integriteto z minimalno deformacijo, saj ni potrebno segrevanje ali vulkanizacija. Zaradi tega je primerna za dele, ki morajo ohranjati dimenzijsko stabilnost, zlasti pod obremenitvijo ali napetostjo. Vendar pa proizvodnja silikonskih kalupov vključuje ulivanje materialov, ki se med procesom vulkanizacije lahko rahlo skrčijo ali upognejo, kar lahko vpliva na natančnost končnega izdelka, zlasti pri večjih ali debelejših komponentah.

Hitrost proizvodnje in dobavni rok:

Kar zadeva hitrost proizvodnje, ima silikonsko oblikovanje pomembno prednost pri izdelavi več prototipov v krajšem časovnem okviru. Ko je kalup pripravljen, se lahko proizvodnja hitro poveča, zaradi česar je idealen za proizvodnjo majhnih serij in tržno testiranje. CNC obdelava, čeprav počasnejša pri proizvodnji velikih količin, ponuja hitrejše čase izdelave za posamezne ali manjše dele, zaradi česar je boljša izbira za začetne prototipe ali kadar so ponovitve zasnove pogoste.

Stroški in poraba materiala:

CNC obdelava običajno vključuje višje stroške zaradi stroškov surovin (zlasti kovin) in časa, potrebnega za izdelavo kompleksnih delov. Poleg tega lahko CNC procesi povzročijo izgubo materiala, zlasti pri subtraktivni proizvodnji, kjer se odstranijo znatni deli materiala. Nasprotno pa je proizvodnja silikonskih kalupov stroškovno učinkovitejša za manjše serije, saj so stroški materiala nižji, kalupe pa je mogoče ponovno uporabiti. Vendar pa silikonsko oblikovanje zahteva začetno naložbo v orodja, kar morda ni upravičeno pri izjemno majhnih količinah ali enkratnih prototipih.

Skratka, CNC obdelava in izdelava silikonskih kalupov igrata ključno vlogo pri izdelavi prototipov, vsaka pa je primerna za različne faze razvoja izdelka. CNC obdelava je prednostna za visoko natančne, toge in podrobne prototipe, medtem ko silikonsko oblikovanje ponuja hitrejšo in stroškovno učinkovitejšo rešitev za prilagodljivo, ergonomsko ali večenotno proizvodnjo. Razumevanje specifičnih zahtev prototipa, vključno s tolerancami, površinsko obdelavo, obsegom proizvodnje in potrebami po materialih, je bistvenega pomena za izbiro prave metode za vaš projekt.

Čas objave: 23. oktober 2024